Tout le monde le connaît et l'apprécie : le délicieux pudding dans son pot en plastique pratique. Son aspect doit attirer l'oeil et mettre l'eau à la bouche. Nous, consommateurs, voulons par ailleurs être sûrs qu'il est exempt de poussière, de germes ou de résidus de produits désinfectants.

Sommes-nous trop exigeants ? Pas du tout ! Les fabricants et constructeurs d'installations ont précisément cette idée en tête : choyer les consommateurs finaux en leur proposant un produit délicieux et sain, qu'ils rachèteront encore et encore.

Le fabricant de machines de remplissage VMS ne fait pas exception. Ce dernier procède à des améliorations et des expériences perpétuellement afin d'optimiser les machines, de sorte que le produit fini puisse même se passer de réfrigération à l'avenir.

La sécurité hygiénique revêt une importance centrale dans le domaine alimentaire

Daniela Kraft, responsable marketing et technique chez VMS, le sait par expérience : "La sécurité hygiénique est très importante, car les rappels de produits, en particulier dans le domaine alimentaire, sont non seulement susceptibles d'induire des problèmes d'approvisionnement et des coûts élevés liés à l'élimination de lots entiers, mais aussi de porter durablement atteinte à la réputation d'une marque de produits alimentaires." Une production fiable répondant aux normes d'hygiène les plus élevées est donc essentielle.

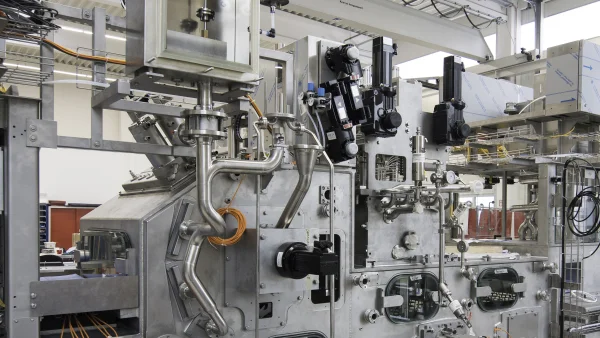

La particularité de la machine de remplissage et de scellage entièrement aseptique de la série KONTIFILL® consiste en sa structure : un tunnel de machine fermé. Tout ce qui entre en contact avec le produit et doit donc être stérile passe dans ce tunnel aseptique.

Le niveau log6 correspond à la norme d'hygiène la plus élevée

Après un contrôle réalisé au moyen d'une barrière photoélectrique ou sous forme électromécanique, les pots accèdent progressivement au dépoussiérage par soufflage, sont ensuite désinfectés au peroxyde d'hydrogène (H2O2) puis séchés à l'air chaud stérile. Cette étape a pour but de détruire 99,9999 % des germes. La norme d'hygiène la plus élevée sur le marché correspond au "niveau log6". Elle veille à ce que la teneur résiduelle en peroxyde d'hydrogène soit également réduite à une valeur inférieure à 0,5 ppm.

Pour respecter cette norme d'hygiène élevée, des exigences strictes similaires doivent également être observées lors de la stérilisation de l'opercule au peroxyde d'hydrogène au niveau de la station de pose de l'opercule. Enfin et surtout, le nettoyage et la désinfection du tunnel lui-même revêtent une grande importance. La formule magique technique décrivant le processus de nettoyage en plusieurs étapes d'une durée avoisinant les trois heures est la suivante : Cleaning-In-Place (CIP) et Sterilization-in-Place (SIP). L'ensemble des composants et tuyaux sont stérilisés en profondeur à la vapeur saturée à 143 °C tandis que le tunnel stérile est désinfecté au peroxyde d'hydrogène.

Tous les systèmes d'entraînement sont cependant installés en dehors du tunnel stérile et ne nécessitent donc pas de telles mesures.